Проєктування прес-форми дуже складне і вимагає від персоналу, який його виконує, найвищої кваліфікації і відмінного просторового мислення, що дозволяє обрати найкращий переріз вироба, вид систем розташування гнізд, подачі розплаву, а також охолодження і виштовхування виливків. І, зрозуміло, обладнання для виготовлення прес-форм повинно бути на вищому рівні.

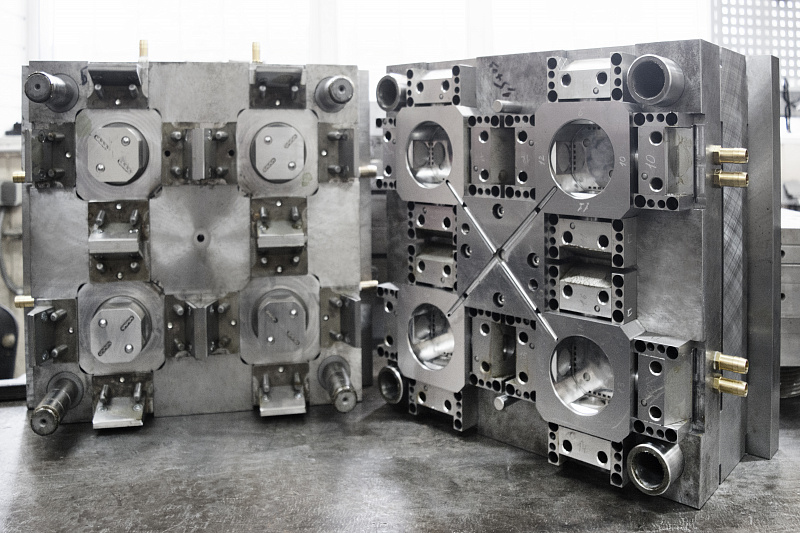

Прес-форма складається з великої кількості деталей, в тому числі крихітних, і їхнє прилягання одна до одної повинне бути бездоганним. А крім того, при тривалому використанні рівень ідентичності деталей, які виливаються з її застосуванням, повинен залишатися таким же високим, що і на початку, тому без урахування фактора зносу при проєктуванні не обійтися. Останній, однак, може бути зведений до мінімуму завдяки операціям, що підвищують довговічність таких виробів. Однією з найчастіших тут є хромування.

Для виготовлення прес-форм використовується загартована сталь спеціальних сортів, що відрізняється високою міцністю і здатна тривалий час витримувати поєднану дію тиску і температури. Сучасний процес виготовлення прес-форм заснований на методах комп'ютерного моделювання на базі типових модулів, що слугують кодами для виконання особливих побажань замовників. Готова прес-форма повинна відповідати найвищим критеріях точності обробки – без цього вона не здатна працювати. Це означає, що обладнання для виготовлення прес-форм повинно відповідати високому класу, який забезпечує точність обробки.

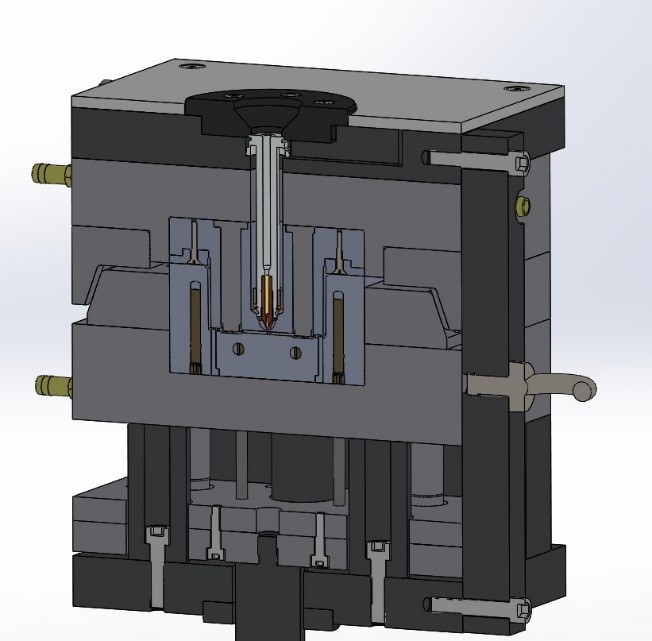

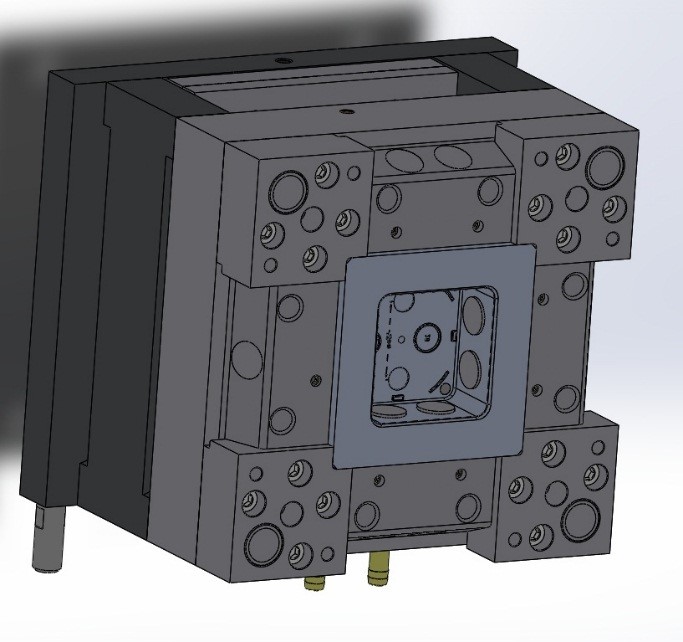

Виготовлення прес-форми починається зі створення її моделі – найскладнішого завдання, вирішення якої потребує обчислювальних операцій з урахування великої кількості вихідних даних. Основою для розробки індивідуалізованих варіантів базових модулів є конструкторська документація (КД), підготовка якої під той чи інший конкретний варіант здійснюється методами комп'ютерного моделювання. Точність отриманої моделі – критично важлива умова подальшого створення матриць для прес-форм. Створення їх вимагає багатоетапної обробки металевих виливків за допомогою токарної і фрезерувальної обробки, а також грубого і тонкого шліфування. Всі ці етапи у сукупності є послідовним доведенням прес-форми до необхідного критерію точності і при суворому дотриманні дають чудовий результат.